为什么汽车工业对一个国家来说很重要?

我曾经也对这样的问题,有所疑问。

不就是一个行业么?为什么偏偏是汽车?

直到工作以后,我开始认识到,一个汽车品牌,背后有数千人的研发团队,有数万人的生产团队,一个集团往往是十万人起步,才意识到它背后的含义——十万多个家庭的生活。

把一台车分解为千百个零件,就意味着四五百家起步的工厂,一级供应商的下面,还有二级、三级供应商,一直可以追溯到原材料的源头。这一条产业链下来,能够塑造的经济效益,能够提供的岗位,非常惊人——这是一个社会能够前进的根本保障。

我们经常说一个国家的强盛与否取决于它的工业水平,原因就在于此。优秀的工业体系,不仅意味着经济,意味着稳定,也意味着绝境当中能够反击的潜力。

而汽车超长的产业链,对各个领域的覆盖程度,以及作为社会层面上真正能够走量的硬需求,都决定了它是“工业体系”当中的关键。

一个成熟的汽车工业体系,就如同一株苍天大树,有着统一的思想与脉络,向上生长出无数的枝干、树叶,为着每一种可能性开花结果,但它的下方的“根”,则是汇聚了无数零部件制造商的“能力”。

就举一个大家“平时经常听见”,“看起来毫不起眼”的零件吧,聊聊“工业体系”的根部,是如何支撑上层需求的。

火花塞。

一、火花塞的难题:每小时18万次点火

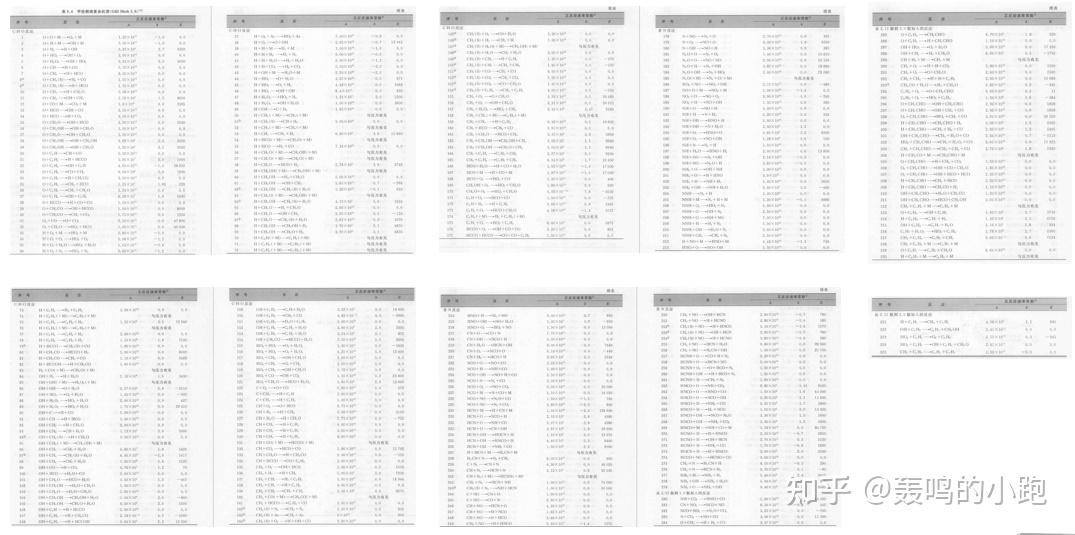

小而不起眼,但数万公里的保养通常就会有所涉及,冬天的东北时而“淹缸”,本质上也是由它而起。普通人对“火花塞”的理解可能是“打火机”,但燃烧是一个非常复杂的过程,仅仅是最简单的CH4,至少涉及300多个基元反应,而真正的汽油是比甲烷长N倍的分子链——这都还没开始涉及到火焰模型。

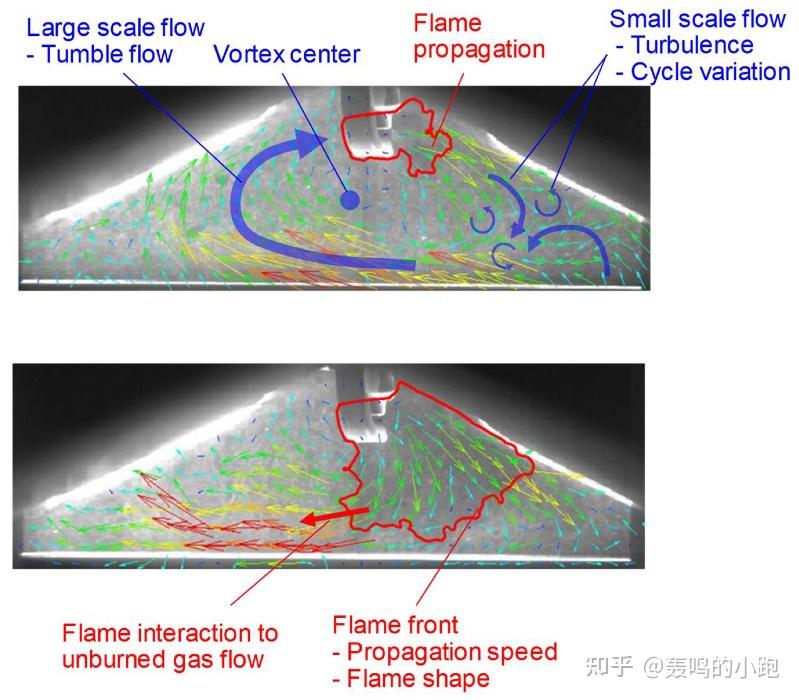

化繁就简地说,火焰的形成是长分子逐渐断裂,分解出自由基,电子开始吸收能量进行跃迁的链式反应。但“链式反应”,一定需要有一个初始的能量来源,这个就是“点火”的过程:你要有足够的能量,去推动第一张“多米诺骨牌”。

在未来的几年里,通过“稀薄燃烧”来实现发动机的高热效率,其中的仰仗之一就是“高能点火”——因为混合气的浓度低了,就需要有更高的“能量注入”,所以火花塞其实是比较核心的燃烧技术。

你可能会觉得,这很难吗?这不还是“打火机”吗?

我来捋捋,发动机6000r/min的时候,每秒100转,每个火花塞每秒点火50次。也就是说每次火花塞真正能作用于点火的时刻,必须极其精准,首先要抓住千分之五秒左右的窗口期,其次是在千分之一秒左右的时间内,释放足够的能量。

试想一下,你用打火机点着火的时间,要多长?

再试想一下,1秒50次,1小时就是18万次——打火机,可以点多少次?

这还不够,试想一下平时夏天为什么大家不敢把打火机放在车里?那才多少度?发动机里,中心火焰最高温度可是2300+℃,而且每次做功,都相当于一次数十倍大气压的爆炸威力---就这样火花塞不能坏。

释放能量的多少,释放能量的时长与精度,在高温、高压之下依然耐受,并具有数千万、上亿次的点火寿命,这就是“火花塞”的难题。

是不是大概能感受到把一件“要求极高”的事情,做到“日常无感知”的程度,背后的“工业体系”,得是什么样的力量了?

就还以火花塞为例,各个工业强国都有自己的火花塞品牌,日本有NGK,德国有博世,美国有冠军,中国有火炬,等等等等——如果解决不了这个问题,发动机都点不着,就别提什么汽车工业了。或者也可以这么理解:火花塞的诞生与发展,往往与一个国家的工业发展史是关联、并行的。

就以美国为例。

美国汽车工业有百年多了,其第一款畅销车,一般认为是福特于1908年推出的Model T——产销总计超过1500万台,直接帮助福特在1920s的初期奠定全球垄断地位。而这台车的火花塞,就来自于美国品牌“冠军”。

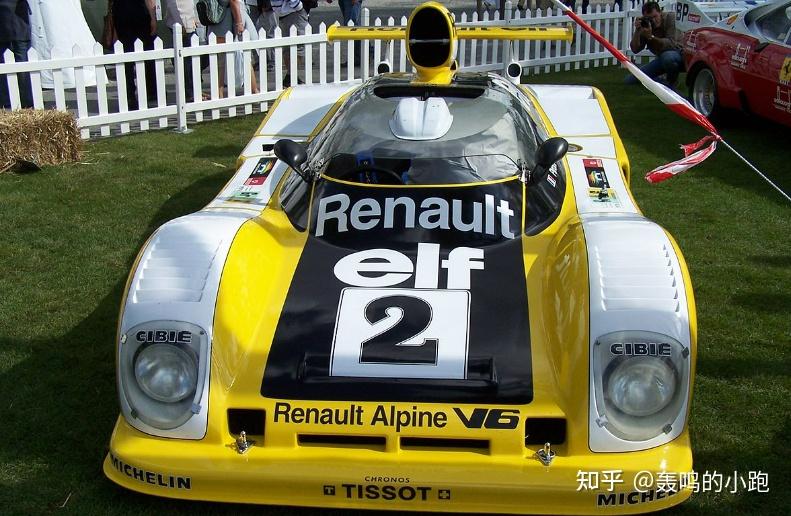

随后的几十年里,“冠军”的火花塞技术日臻成熟,亦成功爬入了劳斯劳斯的航空发动机,接受了新环境的洗礼,甚至在1978年助力雷诺的2.0L Alpine A442,夺得了勒芒赛事的冠军。

还远不止于此。1983年,搭载劳斯莱斯Avon喷气发动机的Thrust 2,在内华达州的黑石沙漠以最高1001km/h的车速,打破了当时陆行器最高速度的记录,以及2005-2006年,阿隆索通过V10雷诺击败舒马赫实现两连冠,这些超快的“车”,背后的火花塞都来自于“冠军”。

如果你能认识到航空、赛车的应用环境之苛刻远高于民用汽车的话,就能认识到“冠军”这个厂家与美国工业进化过程的相辅相成的——就是因为有这样优秀的供应商,在工业体系的根部实现了支撑,上层才能呈现出惊人的“汽车形态”。而上层一步步前进的技术,也不断地反哺根部的成长。

二、聊聊百年品牌冠军的另一产品,蓄电池的技术含量在哪里

高性能与高科技,已经是冠军火花塞的基因,而这种基因,也延续到了冠军的其他产品。比如另一种易耗品,蓄电池。

是不是也是一件大家平时已经“习以为常”到没有感知的零件了?只有每隔几年,汽车启动不了的时候,才会想起来车上还有这么一件东西需要保养更换。

其实蓄电池,也有一定的技术要求,但成熟的工业体系,实现了这个“润物细无声”的过程。

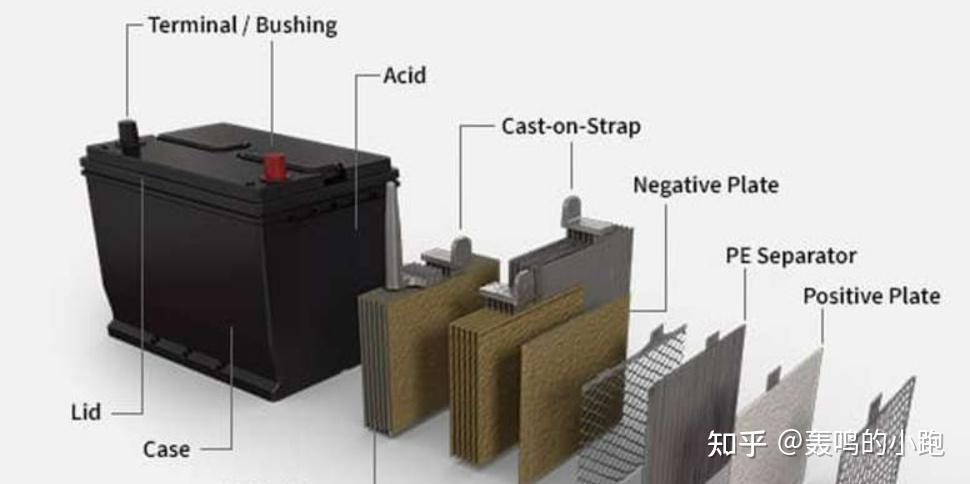

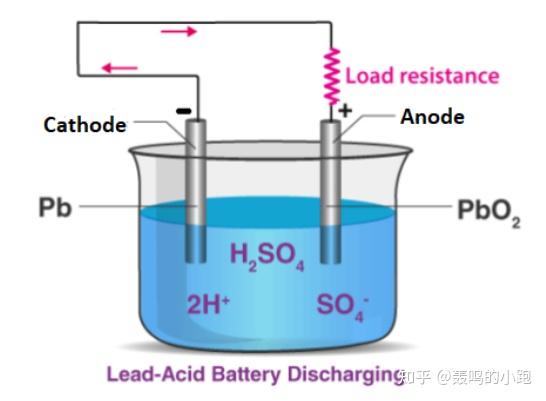

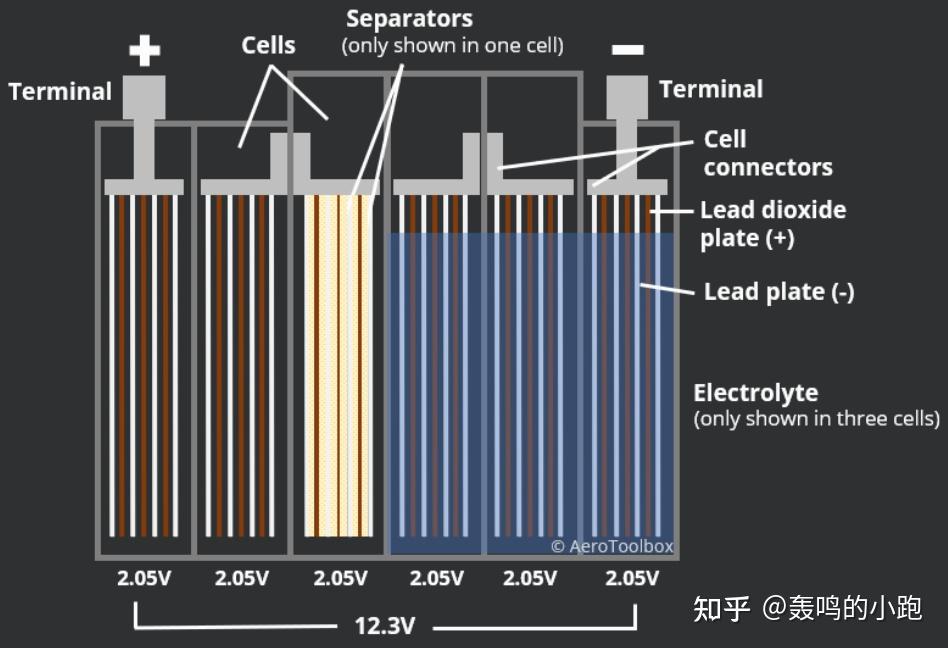

汽车常见的是铅酸电池,与其他能够进行可逆反应的电池没有什么不同:正负极在内部,通过隔板过滤,仅允许阳离子通过,而电子则通过外部导线形成电流。

从这个“简单的描述”当中就可以看到一些技术端倪:放电时正极板上的PbO2与负极板上的Pb都在消耗电解液中的硫酸,并形成硫酸铅沉积在极板上,而充电时硫酸铅开始被还原,电解液中也重新开始出现“硫酸”。

如果我们讲究蓄电池的“寿命”,就要保证这个可逆反应可以无限地进行下去,那么关键的地方也就很明显:放电后形成的硫酸铅沉积在极板上,能不能再还原回来?既然反应里面涉及到“液态溶液”的消失与重构,那么液态含量如何维持稳定?

举个例子,过充时当所有的硫酸铅都被还原之后,过剩的电流将开始电解水,形成氢气、氧气,并进行逃逸,更不提电解液的泄漏,而长期不用的铅酸电池,内部的硫酸铅容易形成难以溶解的晶体——它们再也无法参与反应。但是“可逆”的两端,一旦有一种产物开始下降,就意味着这个反应慢慢地,就要走向“停止”。

如果我们讲究蓄电池的“性能”,那么要讨论的就是充放电过程能不能高效的进行,这套电化学的反应速度能不能更快,阳离子、电子是不是能够进行快速转移。

这些需求在设计上被体现多少,最终就会直观地表现在一块蓄电池“好用不好用”。

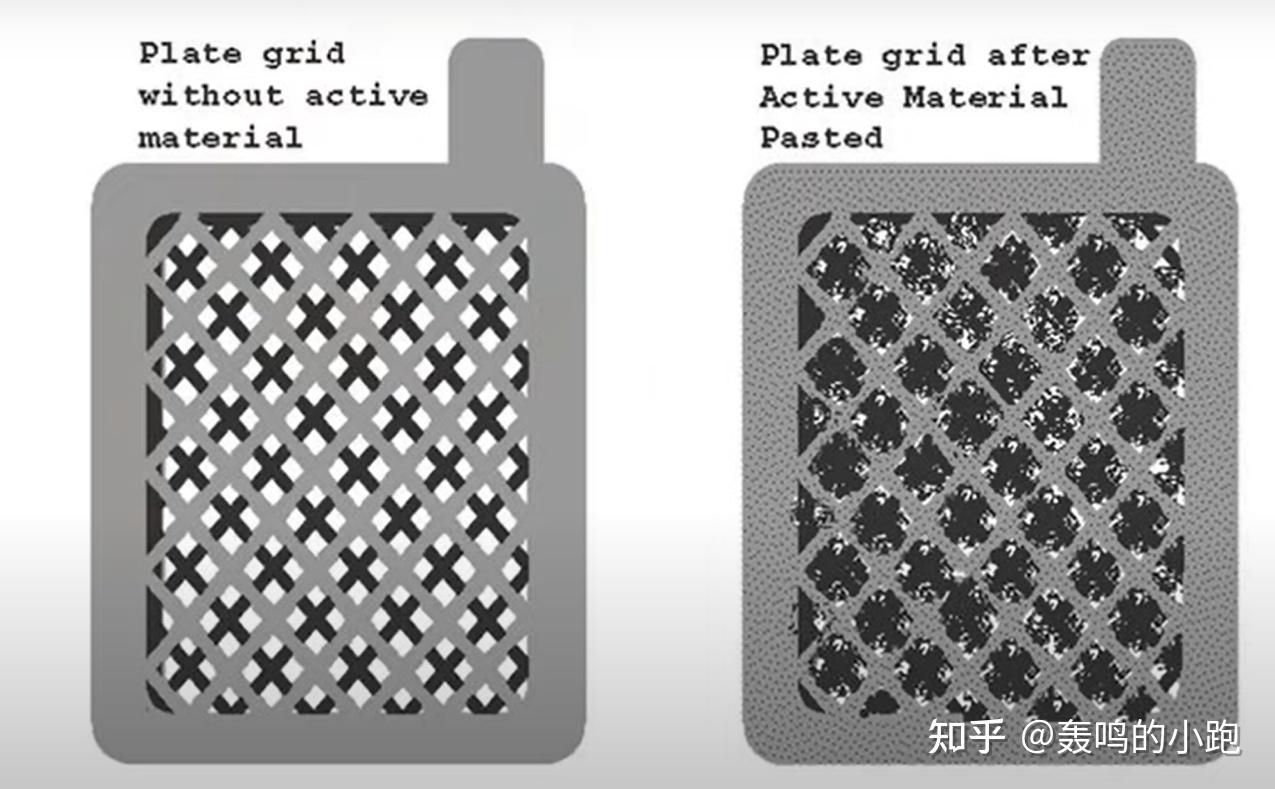

比如说用于固定反应物的“板栅”。

由于“铅”的各类化合反应就直接发生在此处,因此电池的耐久、性能都与此息息相关,板栅不同的结构可能导致力学性能的变化,反应速度的不同,铅酸结晶物生长促进情况,以及最基本的,“板栅”本身的电阻,将直接影响到电池的输出效率。

板栅的材料与工艺,也极为重要。比如说常见的铅锑合金,当中的“锑”,就容易引起前面提到的“析氢”问题,从而导致水含量减少。

那么“冠军”是如何思考、设计、生产自己的蓄电池呢?

作为一家长期在赛场上支持、历练的供应商,“冠军”对严酷环境有着充分的认知,因此也能够把更为苛刻的设计条件代入到“日用”的场景里来,从而呈现出高性能、长寿命、高安全性的产品信息·想·。

板栅是冠军蓄电池一个很大的着力点,其设计被命名为Racing Frame——想表达的含义,简直再明了不过了。

其使用的是多元铅钙锡板栅合金+七级碾压铸带工艺,同时负极板中还添加了纳米炭材料,不仅解决了过往“锑”元素的造成的不良后果,在大幅度提升结构强度,提高了电池寿命的同时,还降低了内阻---动力性与长寿命兼具。

不仅如此,用于降低内阻的技术还有“超低内阻玻璃纤维隔板”,还记得前面说过的吗?如何促进电化学反应的速度,提高阳离子、电子的转移速度,是电池性能的一大关键——冠军蓄电池的充电接受性和恢复能力,在这些技术的加成下提高了 50%。

在安全性上,通过独有专利的迷宫结构,冠军蓄电池内部可以通过超长距离、多次阻隔来阻止电解液的泄漏。对于外部的轻微碰撞,也有专门的设计应对:特殊铅套倒钩结合冷压工艺,可承受最大 25KN 外部冲击力。

即使在最差的情况下,冠军蓄电池也有阀控贫液式设计,消除PSoC蓄电池酸液泄露造成的风险。

经常开车的人,对于“蓄电池”的痛点,大体上有几种:

车没停放多久呀,就没电了!

才换了没两年呀!又没电了!

冬天又到了!启动又要突突突很久!

但从赛场下来的冠军蓄电池产品,能经受的环境挑战是“-40℃~75℃”,寒区冷启动。日常的电池寿命需求——以“冠军”的AGM 启停蓄电池为例,其电池深循环寿命提升了4-5 倍,氢氧离子通道增大后对内阻的改善,使电池自放电减小 了35%以上,而多元铅钙锡材质对耐腐蚀性的提升,更是让寿命额外提升了18.3% 。

还有更残暴的——冠军蓄电池通过独特的铅膏配方及制造工艺,使PCL(容量早期损失)得到了更好的解决,还推出了一款“免维护”的产品。

全方位的属性,都有着极好的成绩,当然是因为优异的设计与制造工艺,对“基础理论”进行了完美的呈现。而设计与生产的过程,往往就是一家企业最核心的内容。

作为一家已有百年经验、丰富的赛事基因的供应商,“冠军”能够把这些历史沉淀到具体的技术细节里,其作为“工业体系”底部的“根”,已经相当粗壮,并完成了与上层“体系”非常良性的互动。

以上,大家是不是对工业体系有一点点概念了?

最终呈现在我们面前的汽车,能够将“复杂困难”的问题掩埋于地下,并以几可不计的存在感,帮助我们完成“司空见惯”的种种日常,其背后确实是一张宏大、复杂、精细的图景,对于我们的自主事业,不仅需要一汽东风、上汽广汽、长城和比亚迪们,也需要更多类似于“冠军”这样的供应商出现。